中频感应电炉炉衬如何施工,需要准备什么?

一、检查炉体工况

1、要求

包括炉体磁轭、液压系统、水冷系统、感应线圈及其绝缘漆、线圈浆料的检查和处理和空炉测试。

(1)用肉眼观察炉体磁轭紧固螺丝是否松动,有松动需进行加固处理,同时应清除磁轭上飞溅、吸附的铁豆。

(2)开启液压开关,翻转炉体,不能正常翻转炉体时应及时检修。

(3)打开水冷系统泵体,查看各连接管路是否有渗水、漏水现象发生,如果有则应该紧固或者更换水冷管立即进行处理,保证水冷系统正常运行。

(4)检查炉体线圈绝缘漆、上筑体和线圈之间的线圈浆料是否完整,如果有破损则应该使用特制绝缘漆、线圈浆料进行涂刷、填补,通电线圈上需无多余金属附着物。

使用线圈浆料填补,需进行自然24~48h晾干,或者晾干12h之后放入坩埚模小功率10kW左右烘烤1~2h,排除其中的水分防止匝间短路。

(5)检查上筑体之间的缝隙、上筑体与线圈是否平整过度,如果过大则可以使用塑性料进行填补抹平。

(6)空炉测试:空炉送电后送满功率维持2分钟,此时电炉电流值小、炉压值大,认真查看电炉炉压值,炉压值正常后方可进行后续打结操作。

2、目的

通过以上步骤,达到尽量减少因为炉体磁轭紧固螺丝、接地线等松动、炉体的绝缘(匝间短路和感应线圈吸附铁豆)、漏电、填补线圈胶料所自带的水分、炉体内上筑体与线圈之间未能平滑过渡影响炉衬自然收缩产生裂纹等意外事故导致的需或者难以判断的停炉、拆炉,以保证炉衬的正常使用,提高炉衬使用寿命。

二、打结工具准备

中频感应电炉干法打结一般要用到以下工具:除气叉6把(3长3短)、捣固侧锤1把、手持振动器1个、气动振动器2个,见下图。

1、除气叉

除气叉底部叉齿并排分布,叉齿前端较尖,主要用于把加入坩埚模四周的炉衬材料叉匀、叉实,再加入后一层材料之前把前一层打结好的炉衬上表面划松。打结过程中主要是通过人工将炉衬材料中的空气排除,从而达到炉衬材料的预紧实的作用。叉齿长度应大于等于每次炉衬材料的加入高度,同时为了达到电振动器传输冲量到前一层与本层的交接处又不影响效率,取100~120mm的齿长较合适。在筑炉前需人工多次反复插入型砂中让叉齿进行除锈,防止铁锈落入炉衬,影响炉衬质量。

2、捣固侧锤

形状与坩埚圆周相近、大小适中。配制专门侧锤在炉衬表面上压实,可以保证打结的炉壁具有较高的致密度(2.1g/cm3以上),同时结合博士振动器用于斜坡处人力难以紧实、压实炉衬的部位。

3、手持振动器

接通电源可以产生振动,主要用于炉衬斜坡处炉衬材料的紧实、压实。

4、气动筑炉机

气动筑炉机主要分为炉墙用振动器及炉底用振动器,其主要作用是炉料加完后对炉衬材料进行气动振实,可以减少炉衬因为人力除气力度偏差而引起的紧固不均,保证炉衬材料整体均匀、致密,从而确保炉衬使用寿命。

三、坩埚模具

坩埚模具在施工、烧结的过程中需要有足够的强度,在施工过程中不能产生形变以保证可以传递振动能量给炉衬材料起到紧实炉衬材料的作用,需在烧结过程中炉衬材料热面形成前不被熔化,以及不会受磁场影响局部变形、熔化。

一旦发生上述情况,就会导致炉衬材料填充到模具变形形成的空隙中导致炉衬密实度降低,从而影响炉衬强度、缩短炉衬寿命。

根据实践经验,6吨炉坩埚模具使用电振动器振实时将原有6mm钢板坩埚模具改进为10mm,20吨中频感应电炉坩埚模使用10mm厚的A3钢板焊接成型可以保证坩埚模有较强的强度,在振动器锤击敲打的过程中也不易变形,并且通过坩埚模具可以将振动能量传递给炉衬材料,达到炉衬紧实的目的,从而保证了炉衬强度,保证了炉衬的使用寿命。

坩埚模具的结构特点对炉衬寿命有着直接的影响,因此要注意以下几个方面:

1、坩埚模主体圆周

坩埚模主体圆周可设计成上薄下厚有斜度或者直筒状无斜度。有斜度的一般控制在1~4°为宜,直筒状坩埚模具尺寸应大于等于炉衬薄位置的安全厚度。

2、坩埚模高度的确定

一般认为,从底部炉衬厚度以达到炉体上部高部位的尺寸就是坩埚模的长度尺寸。但是在实际过程中应充分考虑以下因素:熔化效率、熔炼材料、中频炉的炉衬侵蚀部位、炉盖。

一般情况下生产灰铁或者球铁的中频炉的炉底侵蚀不大(约30~50mm),可以按压着下面一匝感应线圈上沿为准。

同时整个坩埚模的高度应为炉底炉衬上平面至炉沿平面垂直高度距离加上高过炉沿平面约50mm的高度,这个高度有利于后面的满炉铁液烧结炉衬,具体高度以不影响合上炉盖为准。

3、转角处的尺寸和形状

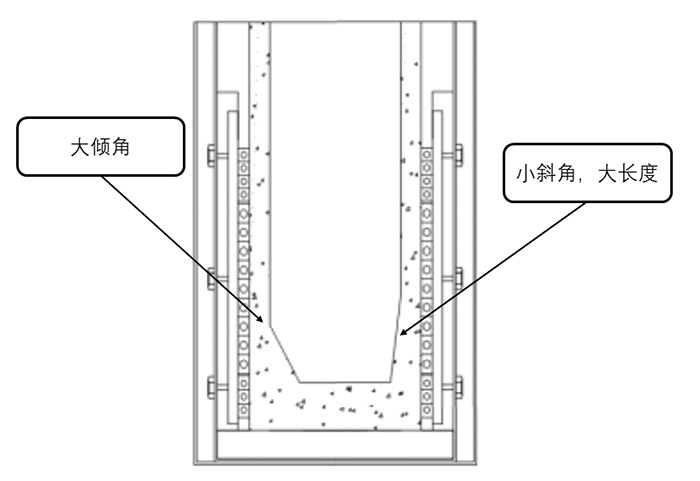

此处易产生“大象脚”缺陷,而且此处处于炉衬下部长期被铁水包裹无法观察,因此需相应设计出。

当斜度倾角过大时可以增强炉衬厚度,但容易导致炉衬打结不实,同时加料机械损伤也较为厉害;而当遵循“小斜角大长度”原则后,后期炉衬在此处打结易紧实,熔化过程中才可以真真发挥出炉衬斜坡处耐倾砸、耐腐蚀、耐抗压的强大作用,进而避免“大象脚”缺陷产生,从而提高炉衬使用寿命。

4、钻排气孔和底部形状

在坩埚模底部、斜坡及侧壁上应按200~300mm的间距钻出呈菱形分布的小孔,这有利于烘烤阶段炉衬材料中水分的排出和增大电阻,提高发热烘烤效果。

孔的直径在3mm较为适宜,太小则排气效果不好,太大则导致筑炉振动时炉衬粉料从孔中大量喷出。

坩埚模底部平面不能向内凹进,推荐水平,要么由中心向外突出1mm左右,以免筑炉后底部有气隙和结构性应力导致烘烤烧结时“底爆”。

5、其余

所有的焊缝需经过打磨光滑且不允许留有焊接溶剂、尖角;坩埚模具的外圆尺寸公差及同心度应控制在5mm以内;坩埚模具使用前需进行抛丸除锈处理。

四、安装炉底接地探针

中频感应电炉设有专业的漏炉、穿炉的预警系统,这是安全的一道屏障,不得有马虎,筑炉前需保证接地探针的可用性。

1、将炉底推出块吊至炉底,对准接地探针孔后平稳放置。

2、将接地探针放入接地探针孔中,翻转炉体至合适位置。

3、将炉体接地线与接地探针连接起来,一般使用2个以上的螺丝保证接地线的平稳、不脱落。

4、用检测工具连接探针、炉台,查看GLD连接是否正常,正常方可进行炉衬的打结后续工作。

5、将探针上的不锈钢丝折弯300mm,为打结炉底作准备。

五、打结材料、炉体清理准备

开始打结前,要对供应的炉衬材料进行吹扫、检查,同时清理炉台。

1、吹净炉衬材料包装带上的灰尘,检查炉衬材料牌号和规格是否符合要求。吊装时不得混入任何金属物、磁性物质、包装带、木屑、沙土、烟头等杂物,以免在高温情况下混入物被熔化形成空隙和裂纹,导致渗铁从而缩短炉衬寿命,影响炉衬质量。

2、打结时要有专人吊装、开启塑料袋封口,负责查看炉衬材料是否有破损、回潮现象,一旦发现破损、回潮结块,应停止使用,或者将潮湿的炉衬材料仅仅用于修筑炉嘴,否则容易导致炉衬局部涨裂、剥落。

3、清理炉膛、炉盖及炉台周边金属杂物,保持工作现场清洁,将工作服口袋的东西掏净,特别是随身携带的钥匙更应防止其掉入炉料中,防止安全事件的发生。

- 上一篇:耐火浇注料如何判断是否合格,施工后如何检查?

- 下一篇:耐磨可塑料可以用于抢修吗

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询