危废回转窑耐火材料内衬工程设计

发布时间:2021/12/29 17:26:37

危险废物是指医院临床废物、多氯联苯废物、废电池、废矿物油、含汞废阳光灯管等对人体健康和环境有害的废物。

危险废物进入环境前需要进行处理。热处理是危险废物有效的处理方法,回转窑是危险废物处理中有效的设备。

在我国,由于危险废物处理技术起步较晚,危险废物大多在未经处理的情况下排放。目前,我国各省、直辖市已建成或准备建设省级危险废物处理中心,我国危险废物处理工作正逐步规范和完善。

1.回转窑运行形式。

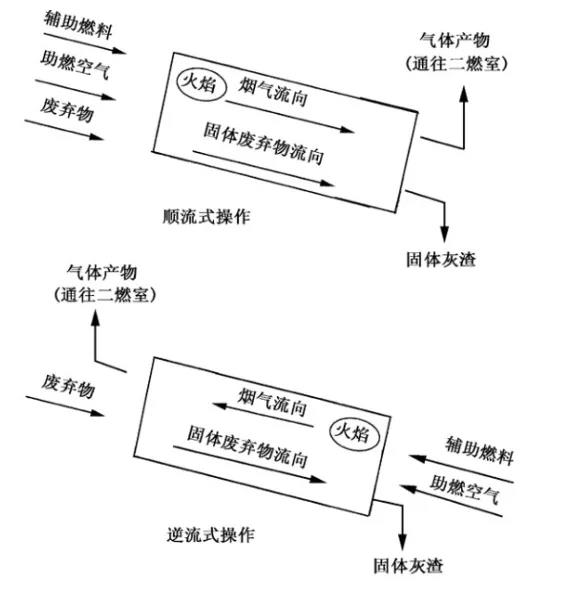

根据气体和固体在回转窑中的流向不同,回转窑可分为顺流回转窑(co-curentflowkiln)和逆流回转窑(counter-curentflowkiln)。

图片注:回转窑运行形式。

窑内危险废物预热、燃烧、熄灭阶段,在顺流运行方式下,炉窑的进料、进水、辅助燃烧器布置简单,操作维修方便,利于废物的进、烧、烧尽,烟尘停留时间长。

在逆流操作模式下,回转窑可以提供更好的气体。固体混合和接触,传热效率高,可以提高其燃烧速度。但是,逆流运行方式要求复杂的进、出渣系统,成本较高;同时,由于气固相对高,烟气带走的尘埃较多,增加了控制回转窑燃烧状态和烟气停留时间的难度。

因此,顺流回转窑焚烧炉更适合危险废物的处理,应用更广泛。

2.回转窑燃烧模式。

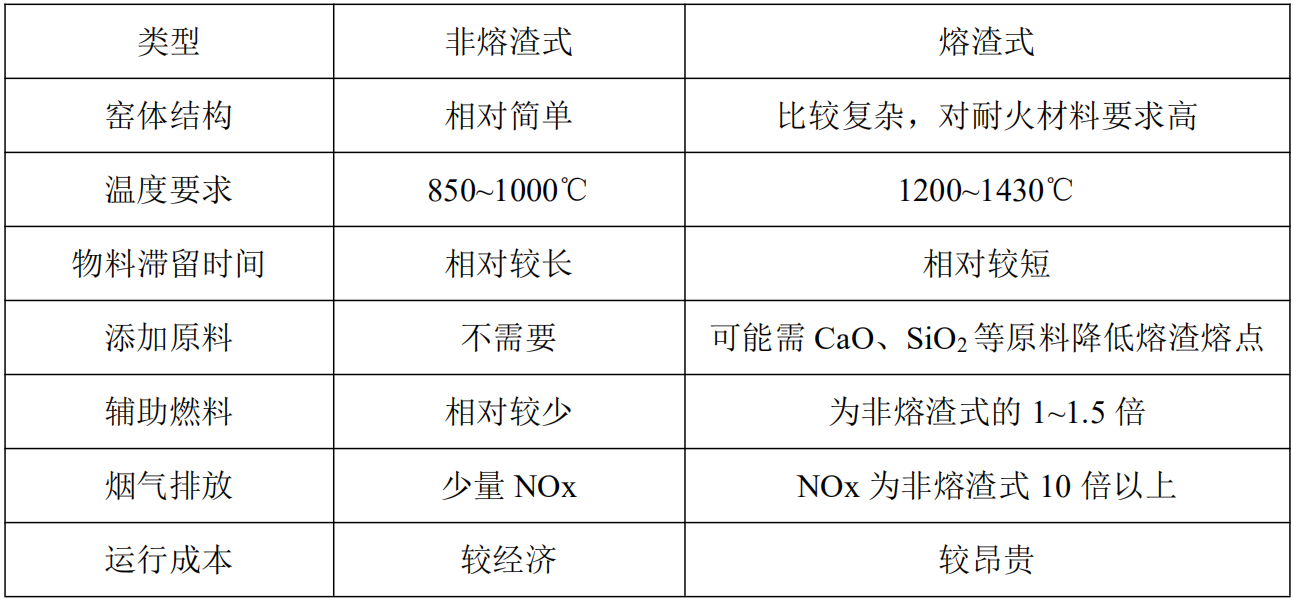

根据回转窑内燃烧过程中灰渣状态和炉内温度的不同,回转窑可分为熔渣回转窑(Slagingrotarykiln)和非熔渣回转窑(Non-slagingrotarykiln)。其中,非熔渣被称为灰渣型。

图注:熔渣回转窑与非熔渣回转窑的对比。

炉内炉温远远高于非熔渣回转窑,会带来以下问题:回转窑耐火材料及保温材料要求较高;原料供应系统和助燃系统所需材料成本增加,运行寿命短;辅助材料在运转过程中价格昂贵;烟气中重金属和NOx含量高,提高后排烟费用。尽管熔渣的回转窑熔渣燃烧率低,焚烧彻底,但考虑到操作费用和耐火材料的寿命,仍不具优势。因此,非熔渣回转窑在危险废物处理领域比熔渣回转窑更经济实用,在工程中应用越来越广泛。

3.回转窑危险废物处理设计。

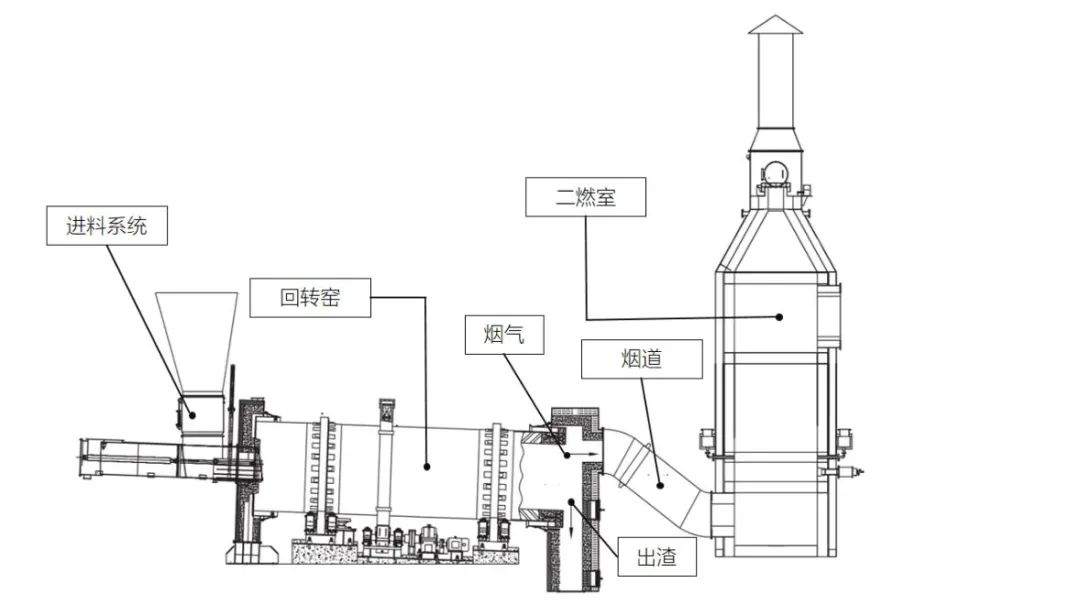

正如图所示,典型的回转窑焚烧炉的设计主要包括回转窑大小和操作方式、燃烧设计、耐火材料设计、焚烧系统的安全监控设计等。

图注:典型的回转窑焚烧炉。

1)回转窑尺寸及运行方式的设计。

一般危险废物回转窑典型长径比为3.4~4.2,回转窑的尺寸应根据体积热负荷参数确定。回转窑容积热负荷参数控制炉内燃烧状况,回转窑容积热负荷范围一般为(4.2~104.5)×104kJ/(m3.h)。当前,很多项目都采用以下方法来确定回转窑尺寸:先,根据危险废物的组成,计算其发热量,再根据其处置量,确定回转窑每小时燃烧所产生的热量,再根据所选的体积热负荷,确定回转窑容积,依据回转窑的长径比确定回转窑的尺寸。

对于回转窑的运行方式,在工程实践中,回转窑的倾斜角度一般为1~3°,转速为1~5r/min。回转窑的旋转方向根据进料方式和助燃方式确定。难以焚烧的危险废物可采用大长径比、低速回转窑处理;热值高、易燃危险废物燃烧时间短,可采用倾斜角大、转速高的回转窑处理。

2)燃烧设计。

危险废物的燃烧过程。

危险废物进入焚烧炉后,先接受辅助燃烧器火焰和高温窑壁的热辐射,完成加热。水蒸发和可燃分析过程。随着温度的进一步升高,固体物质开始分解和燃烧。废物中气体成分和固体物质沉淀的可燃气体也会在高温下快速分解和燃烧。在回转窑中,废物中的无机可燃成分被燃烧,长链环物质被分解成短链物质,进入二燃室进一步分解和焚烧。

焚烧系统的3T+1E控制原则。

3T+1E是指温度(Temperature)、时间(Time)、扰动(Turbulence)和空气过剩系数综合控制的原则。3T+1E原则可以保证危险废物有害成分的充分分解,从源头上控制酸性气体和有害气体的产生,全面控制烟气排放造成的二次污染。

温度是保证焚烧炉危险废物彻底破坏的重要因素。回转窑(一燃室)设计温度为1000℃,运行温度为850~1000℃。二燃室设计温度为1300℃,正常运行温度为1100℃。二燃室采用与一燃室不同的温度设计,保证了二燃室危险废物的充分焚烧。

温度达到设计值后,为了充分焚烧危险废物,停留时间必须足够长。一般来说,固体物质在回转窑中的停留时间为30~120分钟;回转窑烟气流速控制在3~4.5米/秒,停留时间约2秒;二燃室烟气流速一般控制在2~6米/秒,保证停留时间大于2秒。

送入炉内的废物必须与氧气充分接触,才能在高温下快速高效地氧化,需要适当搅拌废物。搅拌越频繁,废气混合越均匀,越有利于焚烧。在工程实践中,主要采用供风布置和辅助燃烧器布置来增加扰动。

在危险废物燃烧过程中,空气过剩系数反映了燃烧状况。空气过剩系数大,燃烧速度快,燃烧充足,但风量大,烟气量大,增加了后续烟气处理负荷,不经济。相反,燃烧不完全,甚至产生黑烟,有害物质分解不彻底。根据多年的实践经验,回转窑的空气过剩系数通常为1.1~1.3,回转窑+二燃室的总空气过剩系数为1.7~2.0。

3)回转窑耐火材料设计。

(1)耐火材料的选择原则。

耐火材料是决定焚烧炉使用寿命的关键,其选择原则如下:

良好的耐磨性,以抵抗固体材料的磨损和热气流的冲刷;

b.良好的化学稳定性,以抵抗炉内化学物质的侵蚀;

良好的热稳定性能抵抗炉温变化对材料的破坏;

d.致密性高,孔隙率低,降低了酸性气体侵入钢壳酸性腐蚀的概率;

e.耐火性合适,经济耐用。

(2)耐火材料设计。

目前,在国内外危险废物焚烧工程中,回转窑使用的耐火砖主要有铬刚玉砖、碳化硅砖、莫来石刚玉砖、高铝砖等,可根据危险废物的成分进行选择。

在工程设计中,回转窑常采用300mm耐高温、耐腐蚀、耐磨的复合砖作为衬里,耐火层采用致密高铝、碳化硅、铬刚玉或铬刚玉碳化硅耐火材料,隔热层镶嵌陶瓷纤维板,两种材料结合。

4)焚烧系统的监控设计。

利用回转窑焚烧危险废物系统的正常运行离不开安全监控。通常,回转窑焚烧系统的监测参数主要包括:回转窑焚烧温度、回转窑内压力、回转窑外表面温度和焚烧烟气中的氧含量。此外,还应安装观察孔和高温摄像头装置,以观察和监测窑内废物的焚烧情况。

(1)监测回转窑焚烧温度。

温度监测通常通过热电偶温度计测量来实现。具体方法是在烟气温度稳定的回转窑尾端设置多个热电偶监测点,利用每个温度计的平均温度反映回转窑的焚烧温度。如果温度过低,增加辅助燃料的供应或适当减少进料量;相反,减少或暂停辅助燃料的供应或增加进料量。

(2)监测回转窑内压力。

回转窑内的压力是焚烧系统正常运行的重要参数。焚烧系统需要负压运行。负压由烟气处理部分引风机的抽力形成,标准是将回转窑内的压力保持在-100Pa左右。负压过大,系统漏气增加,引风机功耗高;当负压过小,燃烧条件波动时,窑内气体可能会溢出窑外。因此,回转窑尾端板安装了差压变送器,将回转窑内的压力实时传递到中控室监控系统,参与焚烧控制和报警。

回转窑压力过高时,控制系统发出报警;当高于设定值时,控制系统会自动停止进料,焚烧系统会进入待料状态。

(3)监测回转窑外表面温度。

回转窑外表面温度设计值一般为180℃,波动范围为150℃~360℃。温度过高或过低会增加对回转窑外包钢板的腐蚀,降低其使用寿命。此外,回转窑外表面的温度也能反映回转窑内部的燃烧状况。因此,在回转窑运行过程中,需要监测其外表面温度,通常由红外监测器监测。

(4)监测烟气氧含量。

根据国家危险废物控制标准,烟气中的含氧浓度应为6~10%,相当于空气过量系数的40~91%。二燃室出口烟道配有氧含量探测器,监测烟气中的氧含量,将二燃室出口烟气的氧含量控制在6~10%。

二燃室出口烟气的氧含量和温度参与进料连锁控制。只有当温度和氧含量高于设定的低限值时,才允许进料,以确保危险废物充分燃烧,减少颗粒物输出,延长耐火材料的使用寿命。

4.危险废物回转窑处理问题。

利用回转窑处理危险废物有很多优点,但在实际工程中也存在结焦、安全等问题,需要进一步解决和优化系统。

1)结焦问题。

危险废物回转窑处理过程中的结焦主要有两种:炉内低熔点盐的结焦;窑尾出渣口密封件处的缝隙有冷空气渗透和除渣机中水分蒸发,导致局部温度下降,形成结焦。

第一种结焦方法的原理是:在废物焚烧处理过程中,危险废物在高温下分解,分解的元素在高温下重新组合,形成部分低熔点盐(主要是碱性成分和卤化物的结合)。这些低熔点盐在高温下非常粘稠,在回转窑中结焦。

这种结焦不易去除,主要方法是控制废物进料和焚烧炉燃烧温度,通常采取以下措施防止结焦:

(1)进料时,将含钠、钾等成分的废物和卤素含量高的废物安排在不同时期焚烧;

(2)含盐量高的废物与其他废物搭配,如石灰等溶点高的物质,然后焚烧;

控制焚烧温度,合理供风;

(4)选择能防止挂壁的耐火砖。

如果窑内已经出现较严重低熔点盐结焦时,可以适当降低回转窑燃烧温度, 待低熔点盐顺利焚烧进入出渣系统后再将窑内温度调整到正常运行温度。

第二种结焦方式主要是由于灰渣遇冷凝固造成的,清除方式为利用安装在回转窑后端板上除焦燃烧喷嘴进行熔化使其脱落。为防止此类方式的结焦,可采用高效的密封装置,防止冷空气的侵入。

- 上一篇:铝电解槽用防渗料效果怎么样?

- 下一篇:耐火水泥结合浇注料和无水泥浇注料有什么区别?

行业动态

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询