RTO蓄热式焚烧技术及耐火材料简介

发布时间:2021/12/2 11:47:20

1、挥发性有机物概述

挥发性有机物(Volatile Organic Compounds, VOCs)是石油化工过程以及各种使用有机溶剂的行业如喷漆、印刷、脱脂、胶粘剂、制药、塑料、橡胶加工等行业排放的常见的污染物,可能含有苯、醇、酮、醛、酚、醚、烷和NOx、SO2、水蒸气、HCl、Cl2等无机污染物,该类化合物多数具有刺激性气味和毒性,部分已被列为致癌物,如氯乙烯、苯、多环芳烃等,其中苯对人体骨骼的造血功能造成破坏,甲苯和二甲苯对中枢神经具有很强的麻醉作用;有的VOCs在太阳光的照射下与NOx发生光化学反应形成光化学烟雾对人类健康造成危害;部分VOCs对臭氧层具有破坏作用,如氡氟烃(CFCs)和含氢氯氟烃(HCFCs);并且多数VOCs易燃易爆,对企业的安全造成威胁。

2、RTO蓄热式焚烧技术

用来控制VOCs气体排放的热处理方法随着时间的推移不断发展,初是采用直接燃烧法,之后发展成热氧化和封闭式燃烧,然后发展成换热式热氧化器,在20世纪70年代才发展成热效率较高的RTO(Regenerative Thermal Oxidizer)系统,但当时的RTO设备简单,处理量小,有机物的破坏和去除效率也不是很高,近些年来随着技术的不断改进,RTO设备的性能越来越完善。

RTO(Regenerative Thermal Oxidizer),再生热氧化分解器,又称蓄热式焚烧器。该技术是将有机废气加热达到高温(750℃以上)条件后直接氧化分解成CO2和H2O从而无害处理废气污染物,并回收分解时产生的热量,是一种处理高浓度有机废气的高效节能型环保装置。

RTO蓄热燃烧工艺可分为固定式和旋转式燃烧等,固定式蓄热燃烧工艺有二室、三室、五室等,理论上蓄热数量越多净化效率越高,两室RTO蓄热式焚烧装置VOCs的去除率为95~98%,三室RTO蓄热式焚烧装置VOCs去除率可达98%以上,但设备投资或占地随之提高。旋转式RTO装置有旋转气缸型、盘型和旋转阀门型,其中旋转式RTO结构除驱动区、分配区外,其余与固定式相同,一般情况下,燃烧工艺考虑三室固定式蓄热燃烧工艺的较多,占地有限条件时可以考虑旋转阀门型燃烧工艺。

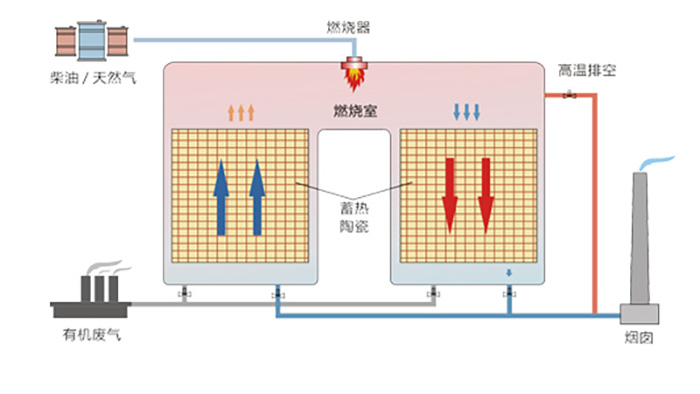

图注:RTO蓄热式焚烧装置

3、二室RTO焚烧装置工艺

图注:二室RTO焚烧系统

有机废气通过引风机输入蓄热室 1 进行升温,吸收蓄热体中存储的热量, 随后进入焚烧室进一步燃烧,升温至设定的温度,在这个过程中有机成分被彻底分解为CO2和H2O。由于废气在蓄热室1内吸收了上一循环回收的热量,从而减少了燃料消耗。

处理过后的高温废气进入蓄热室2进行热交换,热量被蓄热体吸收, 随后排放。而蓄热室2存储的热量将可用于下个循环对新输入的废气进行加热。

该过程完成之后系统自动切换进气和出气阀门改变废气流向,使有机废气经由蓄热室2进入,焚烧处理后由蓄热室1热交换后排放,如此交替切换持续运行。

4、三室RTO焚烧装置工艺

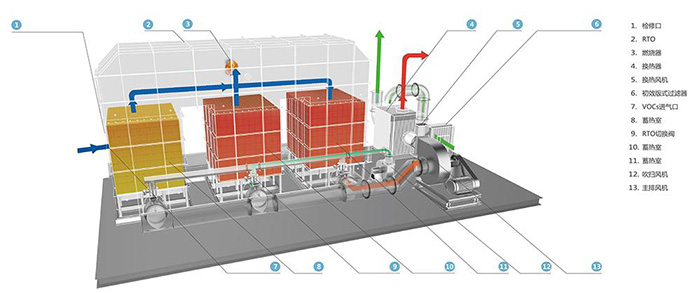

图注:三室RTO焚烧装置

有机废气通过引风机进入蓄热室1吸热,升温后进入焚烧室中进一步加热, 使有机废气持续升温直至有机成分彻底分解成CO2和H2O。由于废气在升温过程中利用了蓄热体回收的热量,所以燃料消耗较少。

废气经处理后离开燃烧室,进入蓄热室2释放热量后排放,而蓄热室2的蓄热体吸热后用于下个循环加热新输入的低温废气。与此同时,引入部分净化后的气体对蓄热室3进行吹扫以备进行下一轮热交换。

该过程全部完成后切换进气和出气阀门,气体由蓄热室2进入,蓄热室3排出,蓄热室1进行吹扫;再接下来的循环则切换为由蓄热室 3进入,蓄热室1排出,蓄热室2进行吹扫,如此交替切换持续运行。

5、旋转式焚烧装置工艺

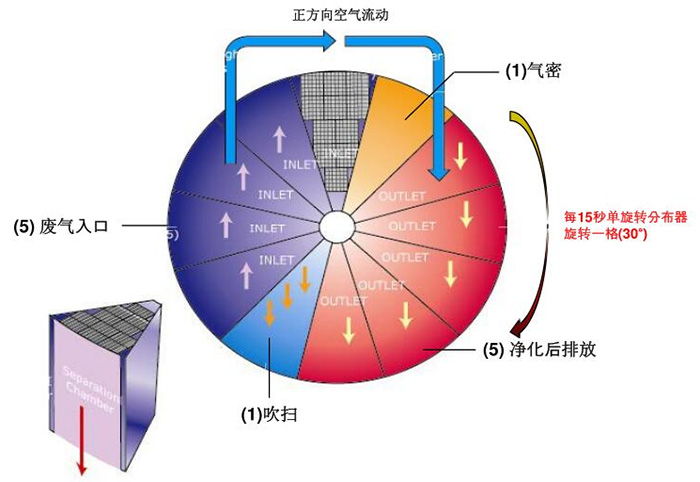

图注:旋转式焚烧系统

图注:气流方向示意图

主体形状是一个圆形的筒体,这个筒体结构包括了燃烧室、蓄热室、旋转阀等。炉体分成12个室,5个进气室(预热区)、5个出气室(冷却区)、1个吹扫室和1个隔离室,旋转阀由电机带着连续、匀速转动,在分配阀的作用下,废气缓慢在12个室之间连续切换。当有机废气VOCs从底端的进气口进入到加热区,气体温度加热到一定温度后进到顶端的发动机燃烧室,并彻底氧化反应。清洁后的高温气体离去燃烧氧化室,进到冷却区并将热量发送给蓄热体而气体被冷却,通过气体调节器排出来,而冷却区域瓷器蓄热体吸收预热,用以下一个循环加热废气。

6、沸石转轮RTO焚烧装置

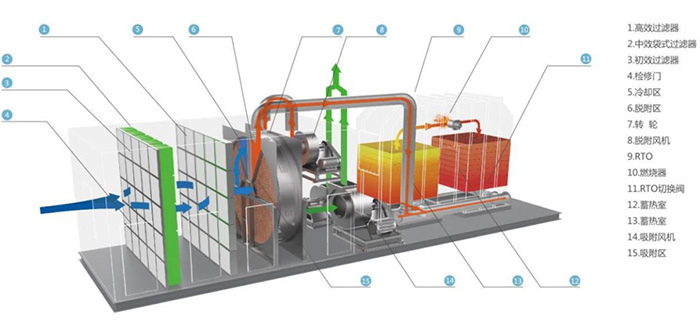

图注:沸石转轮RTO焚烧装置

沸石转轮吸附浓缩+RTO处理工艺是目前有机废气处理中处理低浓度、大风量的主流技术。由于低浓度废气用RTO废气处理工艺直接燃烧需要补充天然气等大量燃料,运行成本很高经济上不划算。因此需要把低浓度的废气浓缩后,变成高浓度的废气再进行燃烧,这样既节约了能源又减小了设备的尺寸。

处理工艺分为吸附阶段、脱附阶段、RTO燃烧阶段和沸石转轮恢复阶段。

吸附阶段:有机废气经过沸石转轮吸附后直接达标排放,沸石分子筛由于孔径的大小能根据废气分子的大小和极性的不同进行选择性的吸附,即使废气成分的浓度很低仍具有较高的吸附能力。

脱附阶段:沸石转轮始终保持非常缓慢的旋转,在废气处理区吸附饱和,在再生区把吸附在沸石里的有机废气通过热空气吹扫下脱附出来。

RTO燃烧阶段:沸石转轮实际上是个浓缩装置,把低浓度大风量废气里的废气分子捕捉、富集到沸石上面,当脱附时就能用很小的热风从沸石中把废气分子吹扫出来,脱附出来的高浓度小风量的废气就可直接进入RTO蓄热式焚烧炉进行高温焚烧,装置与前述RTO焚烧装置相同。

沸石转轮恢复阶段:沸石转轮脱附区经高温再生后会使得沸石温度很高,使吸附效果变差。因而要对经过高温吹扫过的沸石区域用补冷风机进行降温,降温后的沸石又具有吸附废气的能力,周而复始循环往复吸附废气。

7、配套耐火材料

图注:陶瓷纤维模块

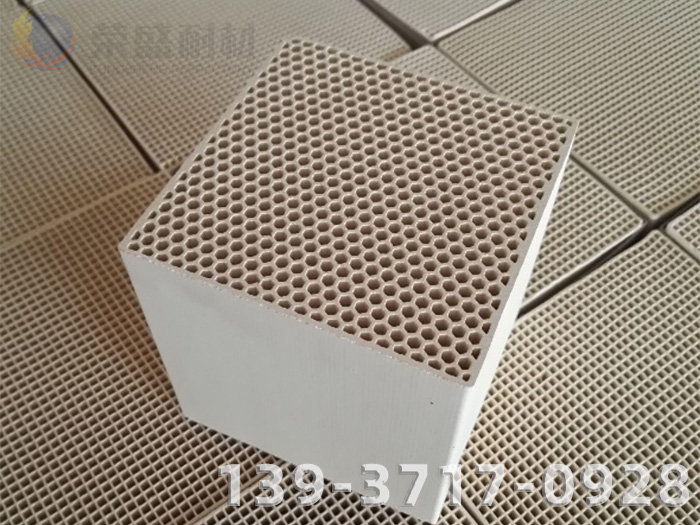

图注:多孔莫来石质蜂窝陶瓷

RTO焚烧设备主要耐火材料应用区域为蓄热室、燃烧室及烟囱部位,燃烧室温度在760~900℃,耐火材料主要要求耐有机气体侵蚀及保温,当前RTO焚烧设备主要采用陶瓷纤维模块;蓄热室材料采用多孔莫来石质蜂窝陶瓷;烟囱部位温度400℃以下,相对较低,采用耐酸防腐浇注料可满足使用。需要注意的是,当VOCs气体中为含氟酸性气体时需要针对气体成分及浓度做出调整,以满足使用。

- 上一篇:熔铝炉结构及内衬用耐火材料介绍

- 下一篇:碱性干式捣打料有哪些有点,如何使用

行业动态

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询